|

Łączenie przez zgrzewanie doczołowo:

- Wykwalifikowany personel do łączenia

Złącza muszą być wykonane przez personel wyszkolony w technikach zgrzewania elektrooporowego, posiadający wiedzę praktyczną odnośnie wykorzystania polecanych zgrzewarek.

- Sprzęt do zgrzewania

Bardzo ważne jest stosowanie homologowanych maszyn, zdolnych do dostarczenia wymaganego napięcia i mocy wyjściowej. Zaleca się, aby używane maszyny spełniały wymagania określone w normie DVS 2208.

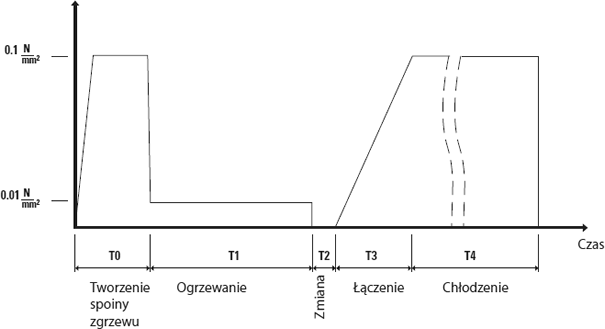

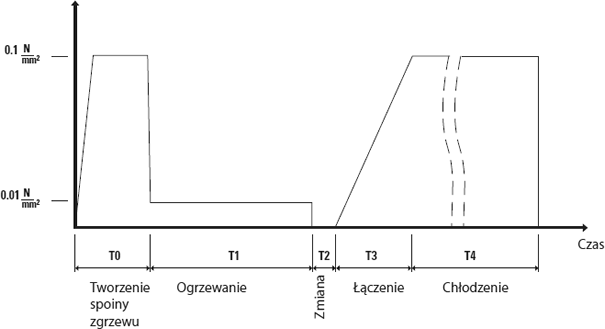

- Schemat procesu zgrzewania doczołowego

Wartość ciśnienia pokazana na schemacie, odpowiada ciśnieniu, które należy osiągnąć na krawędziach

zgrzewanego złącza (część względem części).

W zależności od urządzenia stosowanego do wykonania złącza oraz wymiarów elementów do połączenia,

konieczne będzie obliczenie siły lub ustawienia ciśnienia wymaganych przez każde urządzenie, do osiągnięcia ciśnienia wskazanego w schemacie strefy styku części.

|

| |

|

| |

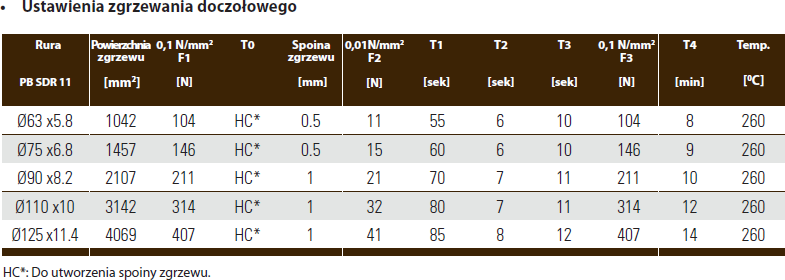

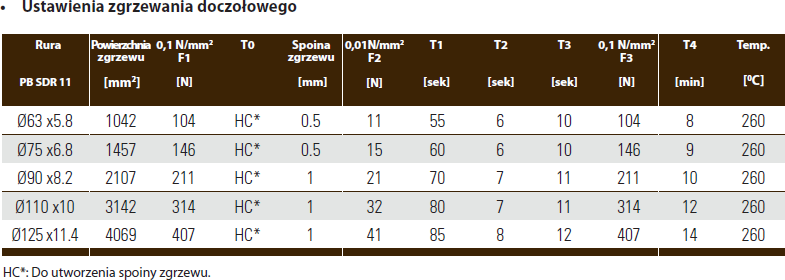

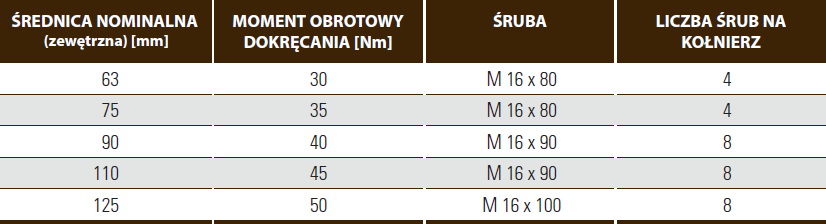

Załączona tabela danych wyznacza wartości siły do zastosowania w przypadku złączy z naciskiem ręcznym

(mechanicznym). W przypadku urządzeń hydraulicznych, zastosowane ciśnienie będzie zależeć od średnicy. |

| |

|

| |

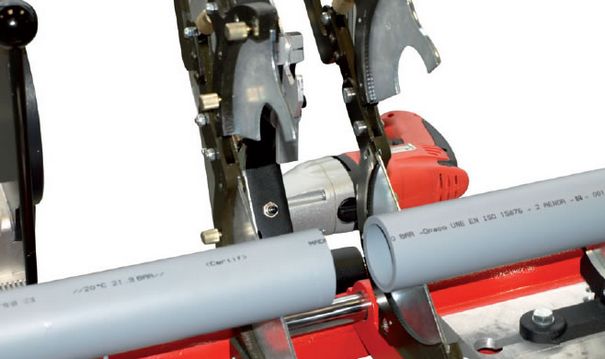

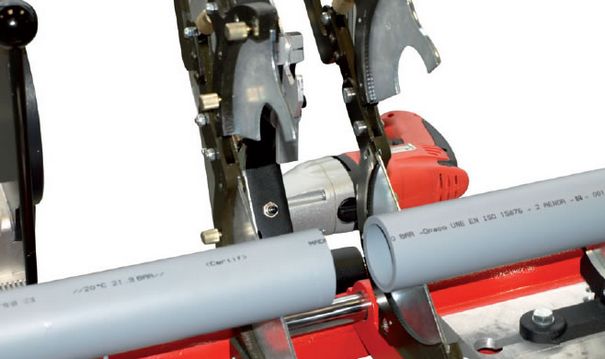

1. Umieść rury lub kształtki do połączenia w imadłach zgrzewarki.

|

| |

|

|

| |

|

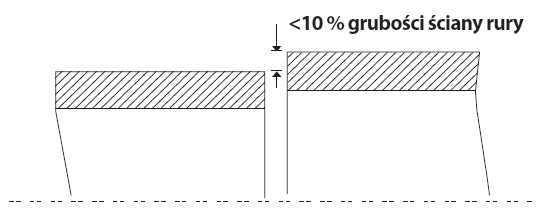

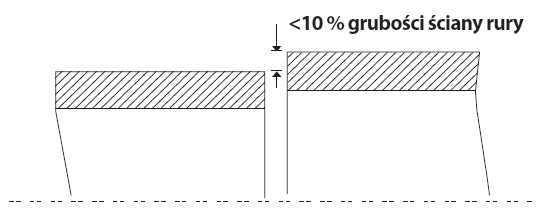

2. Sprawdź, czy grubość ścianki obu części jest równa.

Zamknij zaciski i sprawdź, czy rury/kształtki są wyrównane,

zbliżając je urządzeniem ciśnieniowym.

|

| |

- Maksymalna dozwolona nieprostoliniowość to 10% grubości ściany.

|

|

|

| |

|

|

|

|

| |

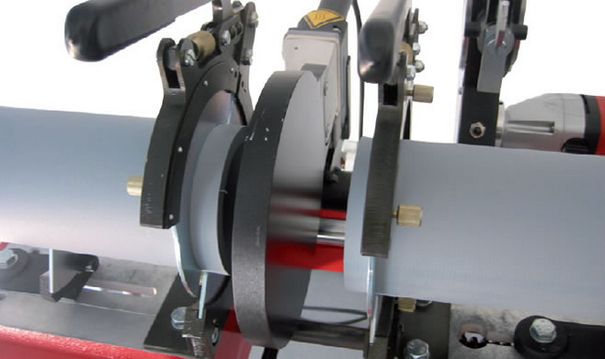

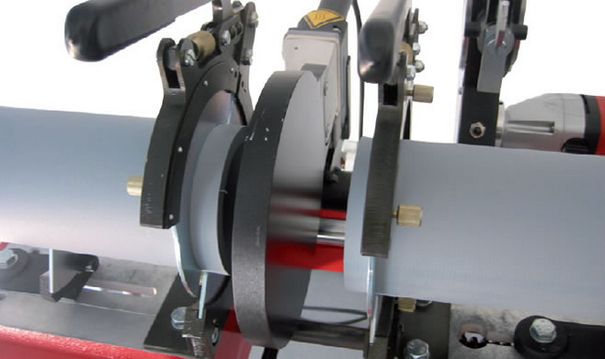

3. Wyczyść wszelkie zanieczyszczenia z krawędzi i z okolicy

zgrzewu. Umieść narzędzie skrawające pomiędzy krawędziami

i rozpocznij proces obróbki.

|

| |

|

|

| |

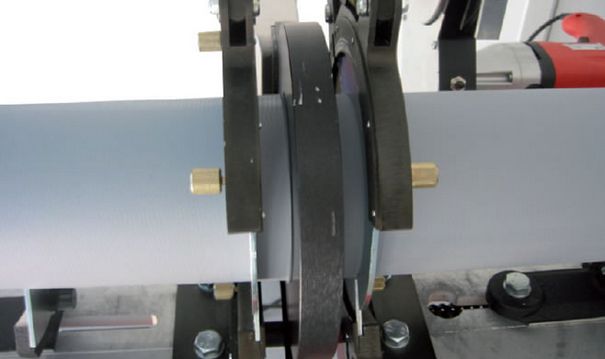

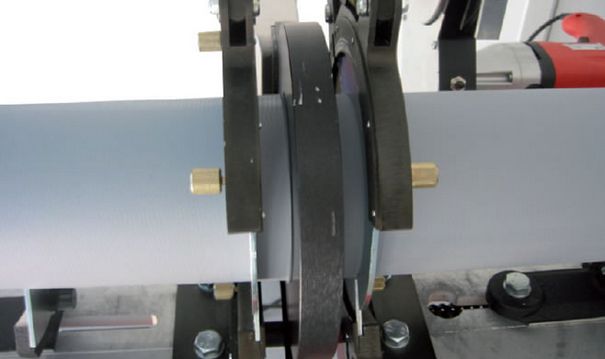

4. Sprawdź, czy grubość ścianki obu części jest równa.

Zamknij zaciski i sprawdź, czy rury/kształtki są wyrównane,

zbliżając je urządzeniem ciśnieniowym.

|

| |

5. Sprawdź, czy po zetknięciu krawędzi elementów zgrzewanych

nie występują nadmierne szczeliny w złączu.

Maksymalna szczelina nie może przekraczać 0,5 mm. |

| |

|

|

| |

|

6. Sprawdź, czy element grzewczy ma właściwą temperaturę:

260ºC +/ - 5ºC.

|

| |

7. Umieść element grzewczy pomiędzy zgrzewanymi częściami.

|

| |

|

|

| |

8. Zbliż krawędzie do elementu grzewczego poprzez

zastosowanie ciśnienia 0,1 N/mm2.

|

| |

- W urządzeniach mechanicznych należy zastosować siłę określoną jako F1.

- W urządzeniach hydraulicznych będzie konieczne obliczenie zastosowanego ciśnienia.

|

| |

|

|

| |

|

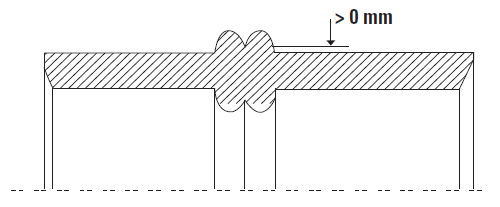

9. Kontynuuj odpowiedni nacisk, aż uformowana spoina

zgrzewu będzie mieć wystarczającą wysokość.

|

| |

- Zalecane wymiary spoiny zgrzewu według tabeli.

Obniż ciśnienie do 0.01 N/mm2.

- W urządzeniach mechanicznych należy zastosować siłę określoną jako F2.

- W urządzeniach hydraulicznych będzie konieczne obliczanie zastosowanego ciśnienia.

Należy utrzymać to ciśnienie przez czas T1.

|

| |

| |

|

|

| |

10. Oddziel zgrzewane krawędzie i wycofaj płytę grzewczą

|

| |

- Zaleca się, by ta operacja była wykonywana tak szybko, jak to możliwe, zgodnie z zalecanym czasem T2.

- Przed usunięciem płyty grzewczej, sprawdź, czy nie przylega do krawędzi elementów zgrzewanych, aby uniknąć uszkodzenia krawędzi zgrzewania.

|

| |

11. Połącz krawędzie zgrzewane razem,

aby rozpocząć proces łączenia.

|

| |

12. Zwiększaj ciśnienie w czasie T3 do 0,1 N/mm2

|

| |

- W urządzeniach mechanicznych należy zastosować siłę F3.

- W urządzeniach hydraulicznych będzie konieczne obliczenia zastosowanego ciśnienia.

|

| |

13. Należy utrzymać to ciśnienie przez czas T4.

|

| |

|

|

| |

| 14. Zwolnij zaciski i wyjmij elementy z urządzenia. |

| |

15. Chociaż złącze jest już gotowe, zaleca się odczekanie około

jednej godziny na schłodzenie spoiny przed rozpoczęciem

montażu zgrzanych elementów.

|

| |

16. Przed przeprowadzeniem testów ciśnieniowych

na instalacji, należy odczekać 24 godzin. |

| |

.jpg)

.jpg)