Opór hydrauliczny jest bardzo ważnym czynnikiem, który trzeba wziąć pod uwagę w systemach rurowych z tworzyw sztucznych. Tworzywa sztuczne pod wpływem temperatury wydłużają się tworząc możliwości powstawania dodatkowych oporów.

Minimalna odporność na zniszczenie jest podana jako siła ekwiwalentna σ, która jest potrzebna, aby w warunkach ciśnienia wewnętrznego i stałej pracy wpłynąć niszcząco na rurę.

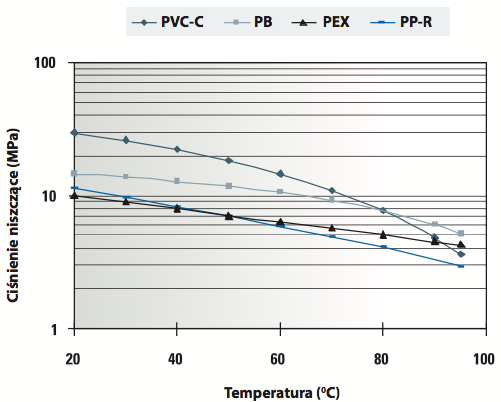

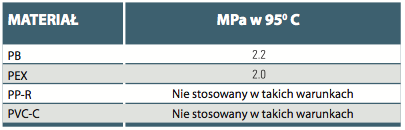

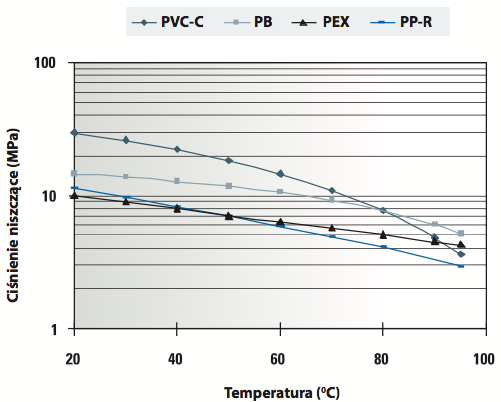

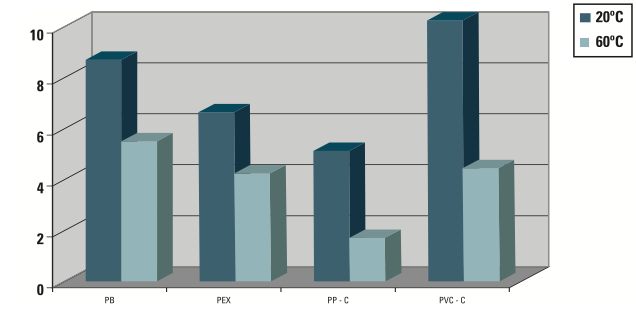

Wykres porównuje minimalne siły niszczące dla PB, PVC-C, PEX i PP-R, dla różnych temperatur:

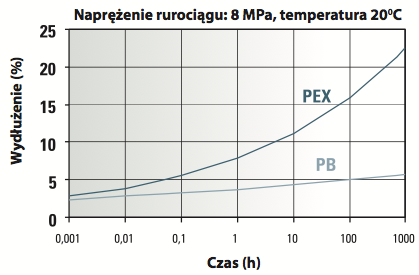

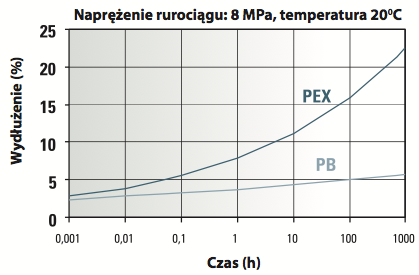

Właściwości w długim okresie czasu pokazują relacje pomiędzy siłą ekwiwalentną, temperaturą

i czasem. Wykres pokazujący tą relację nazywa się krzywą trwałości materiału (jako załącznik krzywa trwałości instalacji PB – 4237).

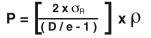

Zależność pomiędzy wartością siły a ciśnieniem wewnątrz rurociągów jest obliczana za pomocą wzoru:

gdzie: D - średnica zewnętrzna rury, e - minimalna grubość ścianki, σR - minimalna siła niszcząca w określonej temperaturze badana w czasie z odpowiednim współczynnikiem bezpieczeństwa.

Minimalna odporność na zniszczenie jest podana jako siła ekwiwalentna σ, która jest potrzebna, aby w warunkach ciśnienia wewnętrznego i stałej pracy wpłynąć niszcząco na rurę.

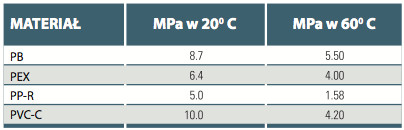

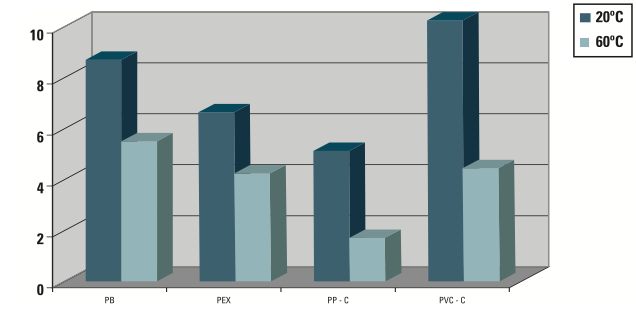

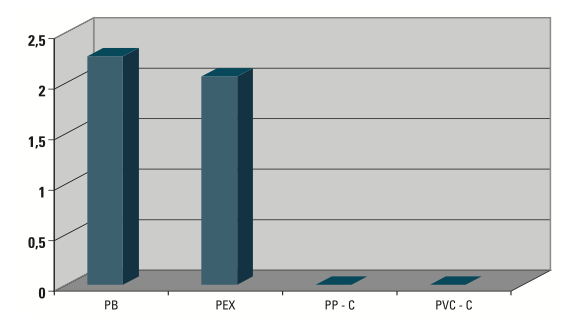

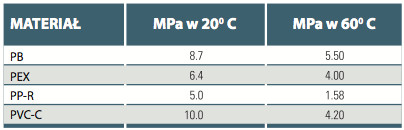

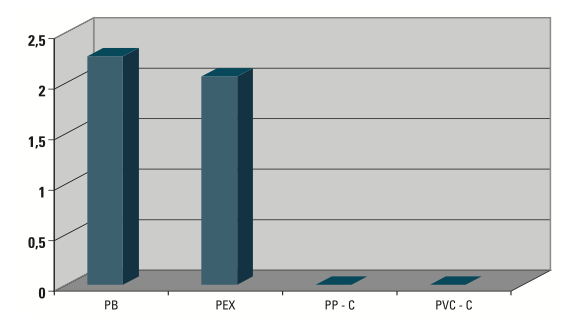

Zgodnie z normami UNE EN ISO 15874, 15875, 15876 i 15877, dla PB, PVC-C, PEX i PP-R, na okres 50 lat, przy temperaturach pracy 20°C i 60°C oraz współczynnikach bezpieczeństwa 1.5 dla PB, 2.6 dla PVC-C, 1.5 dla PEX i 1.8 dla PP-R, siły przedstawiają się:

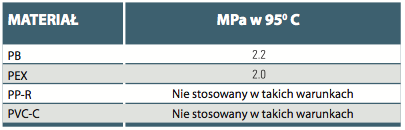

Zgodnie z tymi samymi standardami lecz skracając czas do 25 lat i podnosząc temperaturę do 95°C ze współczynnikami bezpieczeństwa 2.0 dla PB i 2.0 dla PEX siły przedstawiają się:

Jak widzimy na wykresach, jedynym materiałem, który zachowuje swoją odporność w długim okresie jest PB.

Możemy zatem stwierdzić, że przy podobnym ciśnieniu i temperaturze w systemie polibutylenowym możemy zastosować cieńszą ściankę niż w systemach z innych materiałów. Rura posiada mniejszą grubość, większą średnicę wewnętrzną, mniejszą prędkość dla tej samej objętości przez co mniejsze opory.

Możemy również stwierdzić że dla rur o tych samych średnicach PB ma możliwość działania pod większym ciśnieniem. Jeżeli zaś ciśnienie będzie w obu przypadkach takie samo to PB będzie pracował z większym współczynnikiem bezpieczeństwa.

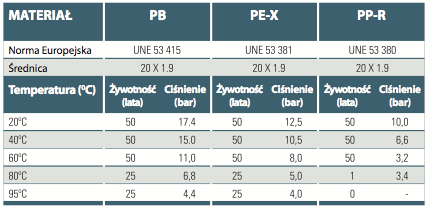

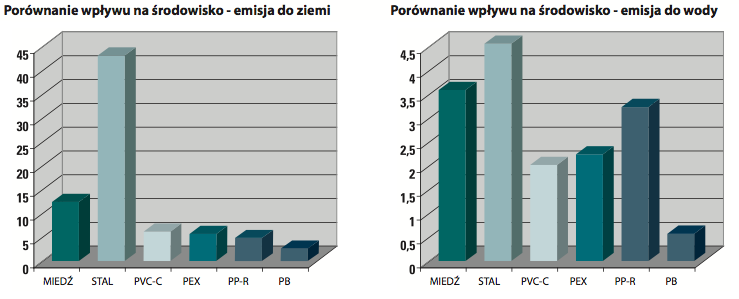

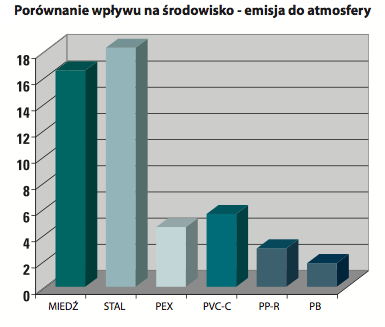

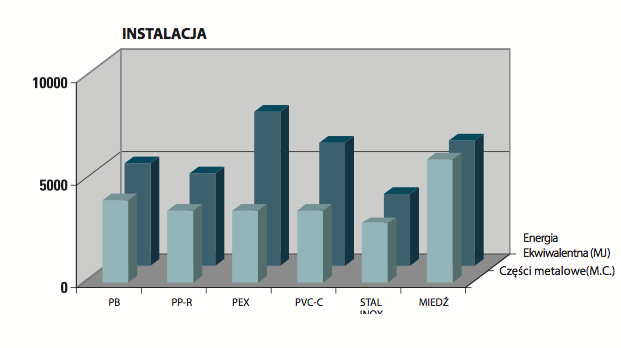

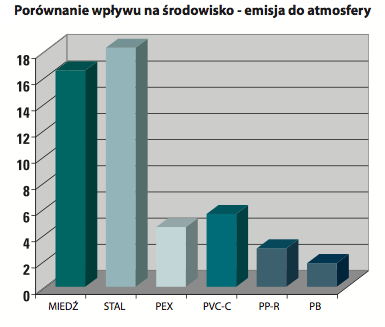

Aby móc stworzyć prawdziwe porównanie wpływów środowiskowych poszczególnych systemów rurowych, należy użyć metody zdolnej oszacować różne materiały przeznaczone do tego samego celu. Wydział technologii tworzyw sztucznych Politechniki Berlińskiej przeprowadził analizę wpływów środowiskowych systemów rurowych do przesyłania wody pitnej, wprowadzając odpowiednią metodologię nazwaną VENOB. Metodą tą byli w stanie dokonać analizy opartej na faktach naukowych porównując całkowite zużycie energii oraz jej możliwą emisję do powietrza, wody i gleby. Brano pod uwagę cały proces wytwarzania począwszy od produkcji surowca po końcowy system instalacyjny.

Na potrzeby tych badań adaptowano 16 piętrowy budynek z instalacją centralnego ogrzewania pra- cującą pod ciśnieniem 4 bar. Rozważano sześć różnych instalacji, każda wykonana z innego materiału: miedzi, stali nierdzewnej, PEX, PP-R, PB, PVC-C.

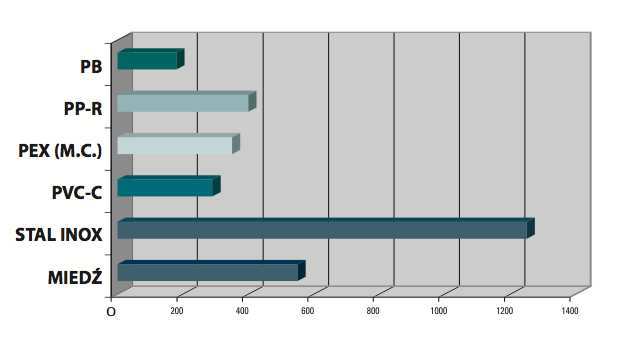

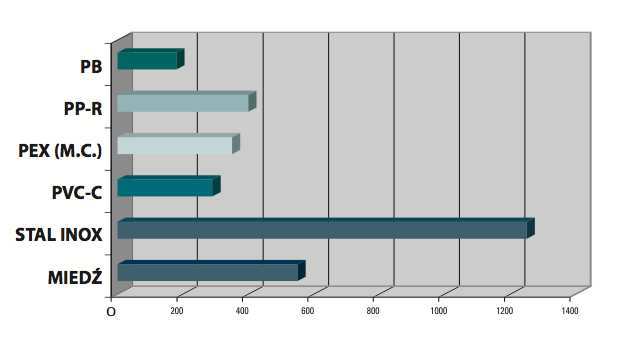

Na początku przeanalizowano ilość energii potrzebnej do wytworzenia 1 000 kg rur i kształtek z sześciu wspomnianych materiałów. Rezultaty przedstawiono na poniższym wykresie:

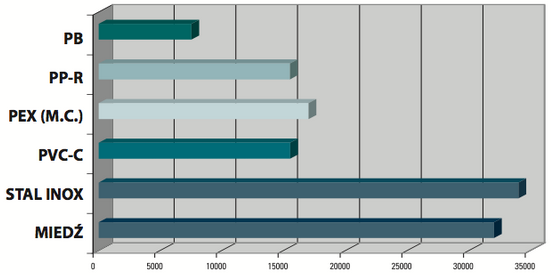

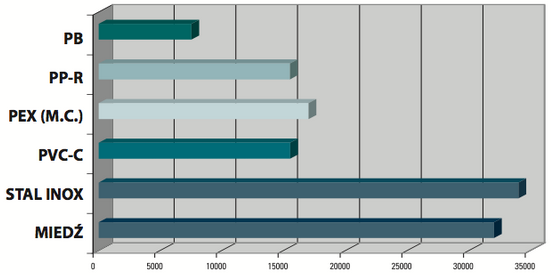

Następnie porównano wagi poszczególnych systemów (rur i kształtek). Należy przypomnieć, że PB ze względu na swoje dobre właściwości mechaniczne potrzebuje mniejszych średnic instalacyjnych niż inne materiały. Posługując się wcześniejszymi danymi otrzymano wyniki ekwiwalentnej energii potrzebnej do wytworzenia kompletnego systemu w zależności od materiału. Rezultaty prezentuje poniższy wykres:

Powyższe Informacje są wykorzystywane do uzyskiwania równoważnej energii systemu kompletnych rurociągów dla różnych materiałów instalacyjnych. Te dane wpływają na wykres.

Jak widać najmniejsze zużycie energii dla takiej samej instalacji jest w przypadku użycia systemu z Polibutylenu (PB).

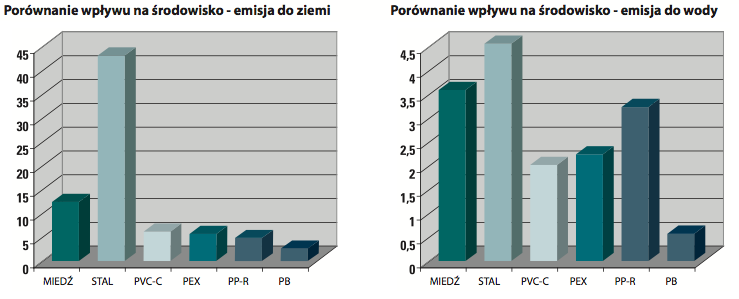

Jak już wspomniano, badanie przeprowadzone przez Politechnikę Berlińska, porównuje również możliwości emisji do atmosfery, wody i ziemi dla każdego z tych sześciu materiałów. Dane uzyskane przedstawiono na poniższych wykresach.

Najlepszym sposobem zapobiegania powstawaniu dźwięków w instalacjach sanitarnych jest ich staranne planowanie i projektowanie. Optymalizacja akustyki wymaga rozważnego rozmieszczenia pomieszczeń oraz zastosowania odpowiednich rozwiązań instalacyjnych.

Ściana pomieszczenia w której jest zainstalowany rurociąg powinna być zbudowana z materiału absorbującego dźwięki. Ściana powinna mieć gęstość 220 kg/m2. Izolacyjność akustyczna zastosowanego materiału jest równie ważnym czynnikiem w walce z hałasem. Podobnie moduł sprężystości i gęstość materiału zastosowanego do produkcji systemów instalacyjnych.

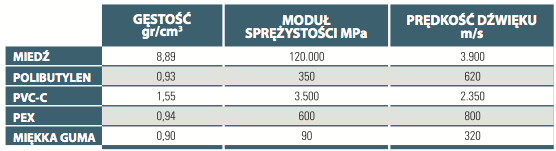

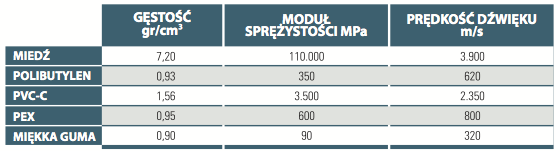

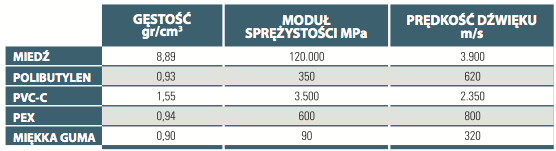

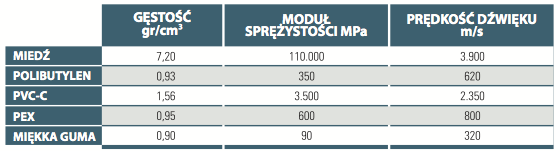

Rury tworzywowe mają wysoką izolacyjność akustyczną; dlatego rury z polibutylenu są doskonałe

w zapobieganiu rozprzestrzenianiu się dźwięków w instalacjach wodnych co pokazuje poniższa tabela:

Właściwości akustyczne

Mechaniczne dźwięki które towarzyszą cyklom ogrzewania i chłodzenia metalowych instalacji grzewczych są praktycznie wyeliminowane gdy użyjemy systemów z tworzyw sztucznych. Rury tworzywowe redukują i tłumią przekazywanie dźwięków mechanicznych jak również eliminują skutki uderzeń hydraulicznych.

Hałas mechaniczny

Izolacyjność i absorbcja materiału są ważnym kryterium dla przewodzenia dźwięku w materiałach stałych i czynniki te są funkcją gęstości i elastyczności materiału.

Własności akustyczne materiałów narażone są na działanie szerokiego zakresu częstotliwości i temperatury i zwykle własności te zależą od temperatury krystalizacji poszczególnych tworzyw. W temperaturze wyższej od temperatury krystalizacji Tc, prędkość rozchodzenia się dźwięku jest znacznie mniejsza a zdecydowanie zwiększa się zdolność pochłaniania dźwięków. Temperatura krystalizacji Tc dla homopolimeru polibutylenu wynosi 18oC . Typowa temperatura pracy instalacji wody użytkowej jest znacznie wyższa od Tc i dlatego rozprzestrzenianie się dźwięku jest zmniejszone. Metale takie jak miedź nie krystalizują, więc przenoszenie dźwięku jest w nich bardzo wysokie, nawet w temperaturze zbliżonej do temperatury ich topnienia.

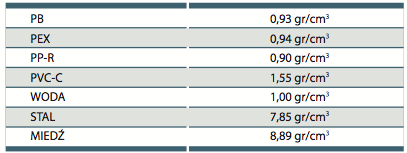

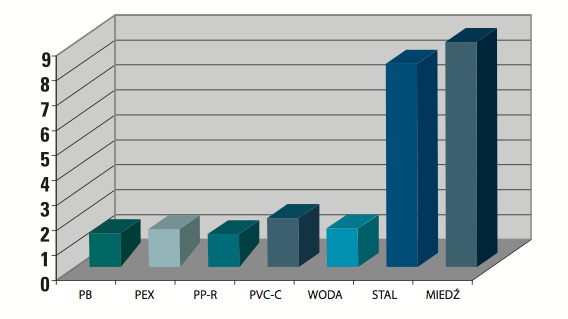

Ogólnie materiały o wysokiej gęstości posiadają również najwyższą prędkość propagacji dźwięku. Dane przedstawione w poniższej tabeli wyraźnie pokazują tę zależność dla wybranych typowych materiałów instalacyjnych.

Prędkość rozchodzenia się dźwięku w różnych materiałach

Oczywiście właściwe zaprojektowanie instalacji jest kluczowe dla zapewnienia cichej pracy systemów hydraulicznych. Ogromnie ważny jest wybór najwyższej jakości materiału oraz zapewnienie optymalnego rozmieszczenia rur względem konstrukcji budynku.

Efekt uderzeń hydraulicznych w instalacjach

Ruch słupa wody wewnątrz rury, generuje dźwięki, dzięki zmianie energii kinetycznej masy i prędkości. Ponieważ woda nie absorbuje zmian ciśnienia, energia ta nie może być pochłonięta gdy nagle zakręcimy kran. Efektem tej sytuacji jest chwilowe nadciśnienie znane jako uderzenie hydrauliczne.

Pięć czynników determinuje wielkość uderzeń hydraulicznych:

- prędkość wody w rurze,

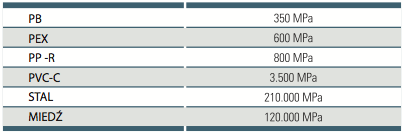

- moduł sprężystości materiału rury,

- średnica wewnętrzna rury,

- grubość ścianki rury,

- czas zamknięcia kranu.

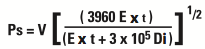

Maksymalne ciśnienie wytwarzane przez uderzenie hydrauliczne można obliczyć stosując następujące równanie pochodzące z książki „Podręcznik projektowania systemów rurowych z tworzyw termoplastycznych” autorstwa Thomas Sixmith i Reinherd Hanselka wydawnictwa Marcel Dekker strona 65-69.

Gdzie:

Ps - ciśnienie podnoszenia (psi)

V - prędkość wody (ft/s)

Di - średnica wewnętrzna rury (cal)

E - moduł sprężystości materiału rury (psi)

t - grubość ścianki rury (cal)

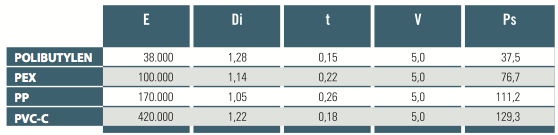

Niski moduł sprężystości (wysoka elastyczność materiału) Polibutylenu w połączeniu z mniejszą grubością ścianki powoduje niższy – dla danej średnicy zewnętrznej – poziom ciśnienia.

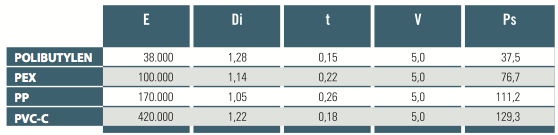

Poniższa tabela przedstawia porównanie wartości ciśnienia dla rurociągu o średnicy zewnętrznej

1 1⁄2 ‘’ zrobionego z różnych materiałów zaprojektowanego dla takiego samego ciśnienia roboczego.